歡迎您訪問上海希迪管件有限公司網(wǎng)站

管道資訊

鋼鍛件超聲檢測缺陷定性分析研究

時間:

2024-05-24 10:33

在現(xiàn)代工業(yè)和日常生活的各個領(lǐng)域,鋼鍛件作為承受較大載荷的部件,因其組織結(jié)構(gòu)、性能和經(jīng)濟性的優(yōu)勢得到廣泛使用。在實際工程應(yīng)用中,鋼鍛件承受復(fù)雜的應(yīng)力、沖擊振動和重負載荷。同時,鋼鍛件生產(chǎn)工序多、生產(chǎn)周期長,當質(zhì)量控制環(huán)節(jié)出現(xiàn)失誤,將導(dǎo)致最終產(chǎn)品中出現(xiàn)諸如白點、裂紋、縮孔、夾雜等缺陷。若工件中存在嚴重缺陷未被及時檢出,輕則導(dǎo)致產(chǎn)品的報廢、零件服役效能下降、使用壽命縮短,重則會危及人身安全,造成重大經(jīng)濟損失。因此,對鋼鍛件進行實時無損檢測,提高其產(chǎn)品合格率,已成為提高工件質(zhì)量、零件服役效能、保證設(shè)備安全的必然要求。超聲波檢測技術(shù)是探測鋼鍛件缺陷行之有效的手段,但相對于其他常用的無損檢測方法,超聲波檢測對個人的技能素質(zhì)要求相對較高,檢測的結(jié)果受到個人的技能水平影響較大。超聲波在實際檢測過程中,需要對工件的檢測和結(jié)論的評定同步完成,這就需要檢測人員具備相當豐富的經(jīng)驗。在實際超聲波檢測工作中,操作人員經(jīng)驗的豐富與否決定著檢測質(zhì)量的高低。如果通過對常用的工件和材料模擬試塊缺陷波形特征進行研究,歸納出一套超聲波形特征曲線定性分析數(shù)據(jù)庫,并應(yīng)用于企業(yè)檢測人員技能培訓(xùn)以及科研院所的技術(shù)研發(fā)等領(lǐng)域,是非常有意義的工作。

通過試驗對鋼鍛件超聲檢測中常見的白點、裂紋、夾雜物等幾個典型的缺陷類型進行了分析歸納并做出定性分析,將提供有效的缺陷評判依據(jù)。

1、試驗方法及缺陷試塊

本項目采用TS-2008C數(shù)字式超聲探傷儀對含有典型缺陷的3塊45號碳素鋼鍛件進行超聲檢測,根據(jù)超聲探傷儀顯示器回波曲線描述缺陷特征。3塊鍛件缺陷試塊規(guī)格及所含缺陷類型如下:

缺陷試塊1是45號碳素鋼鍛件(?300mm×200mm),包含缺陷類型為白點、橫向裂紋;缺陷試塊2是45號碳素鋼鍛件(?100mm×300mm),包含缺陷類型為縱向裂紋、中心鍛造裂紋;缺陷試塊3是45號碳素結(jié)構(gòu)鋼鍛件(100mm×100mm×200mm),包含缺陷類型為夾雜。

2、超聲波探傷缺陷類型識別和性質(zhì)估判

2.1 白點缺陷及波形特征

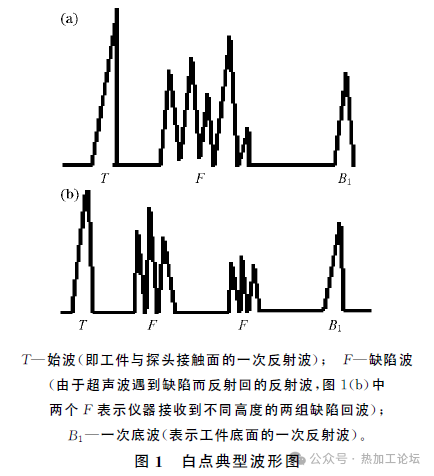

白點一般認為是由于工件熱處理過程中氫逸散不充分,殘留在基體中而形成的。由于氫氣的聲學(xué)特性阻抗遠遠小于金屬材料的聲學(xué)阻抗。白點缺陷與基體材料的邊界屬于“軟”邊界,在軟邊界附近,反射波聲壓與入射波聲壓相位相差180°。圖1為白點典型波形圖,當有白點缺陷波為林狀波,波峰清晰,尖銳有力,傷波出現(xiàn)位置與缺陷分布相對應(yīng),探頭移動時傷波切換變化不快。降低探傷靈敏度時,傷波下降較低。波形變化慢,白點對底波反射次數(shù)影響較大,底波反射1~2次后甚至消失。提高靈敏度時,底波次數(shù)無明顯增加。圓周各處探傷波形均相類似。縱向探傷時,傷波不會延續(xù)到鍛坯的端頭。

2.2 裂紋類缺陷波形特征

裂紋內(nèi)多有空氣存在,空氣的聲阻數(shù)量級約為102,而金屬材料的聲阻抗數(shù)量級約為106,可見空氣和金屬材料的聲學(xué)特性相差很大。裂紋與基體材料的邊界是“軟”邊界,因此容易通過超聲檢測的方法發(fā)現(xiàn)缺陷。裂紋按在鑄鍛件內(nèi)部位置以及與聲束的位置不同分為中心鍛造裂紋、橫向內(nèi)裂紋和縱向內(nèi)裂紋3類。

2.2.1 橫向內(nèi)裂紋波形特征

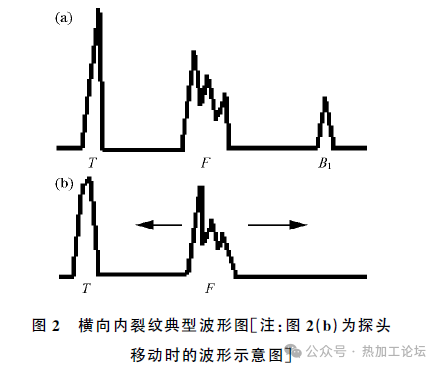

軸類工件中的橫向內(nèi)裂紋直探頭探傷,聲束平行于裂紋時,既無底波又無傷波,提高靈敏度后出現(xiàn)一系列小傷波,當探頭從裂紋處移開,則底波多次反射恢復(fù)正常。斜探頭軸向移動探傷和直探頭縱向貫穿入射,都會出現(xiàn)典型的裂紋波形,即波形反射強烈,波底較寬,波峰分枝,成束狀。斜探頭移向裂紋時傷波向始波移動,反之向遠離始波方向移動(見圖2)。

2.2.2 縱向內(nèi)裂紋波形特征

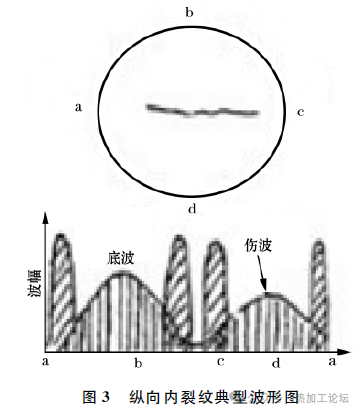

軸類鍛件中的縱向內(nèi)裂,直探頭圓周探傷,聲束平行于裂紋時,既無底波也無傷波,當探頭轉(zhuǎn)動時90度時,反射波最強,呈現(xiàn)裂紋波形,有時會出現(xiàn)裂紋的二次反射,一般無底波。底波與傷波出現(xiàn)特殊的變化規(guī)律(圖3)。

2.2.3 中心鍛造裂紋波形特征

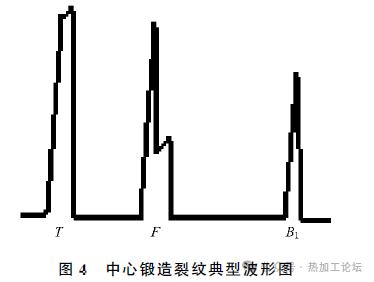

圖4為中心鍛造裂紋典型波形圖。可以看出傷波為心部的強脈沖,圓周方向移動探頭時傷波幅度變化較大,時強時弱,底波次數(shù)很少或者底波消失。

2.3 夾雜類缺陷波形特征

非金屬夾雜物主要是指鋼中的鐵及其他元素與氧、硫、氮等作用形成的化合物。由于這些碎片的成分主要是Si、Al、Fe等的氧化物。這類材料的聲特性阻抗小于金屬基體的聲特性阻抗,所以這類缺陷與基體材料的邊界可被認為是“軟”邊界。如果鋼鍛件為合金鋼,夾雜物有鎢、鉬等材料的情況下,其聲學(xué)特性阻抗大于鍛件基體材料的聲學(xué)特性阻抗,故這類缺陷與基體材料的邊界可被認為是“硬”邊界。這些夾渣按照分布狀態(tài)分為單個夾渣和分散性夾雜物。

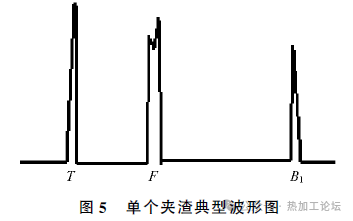

2.3.1 單個夾渣波形特征

單個夾渣傷波為單一脈沖或伴有小傷波的單個脈沖,波峰鈍且不清晰,傷波幅度雖高但對底波及其反射次數(shù)影響不大(圖5)。

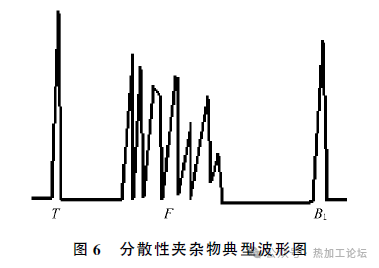

2.3.2 分散性夾雜物波形特征

分散性夾雜物傷波為多個,有時呈現(xiàn)林狀波,但波頂圓鈍不清晰,波形分枝,傷波較高,但對底波及底波多次反射次數(shù)影響較小。移動探頭時傷波變化比白點波形變化快(圖6)。

3、結(jié) 論

采用超聲技術(shù)檢測鋼鍛件的內(nèi)部缺陷,對于保證工件質(zhì)量、提高零件服役效能、確保設(shè)備安全的是極為重要的技術(shù)手段和安全保障。通過在實際工作中大量試驗對鋼鍛件超聲檢測中常見的白點、內(nèi)裂紋、夾渣等幾個典型的缺陷類型進行了分析歸納并做出定性分析,討論了圖譜產(chǎn)生的基本原理和機制。上述工作對于形成一套系統(tǒng)的、完善的超聲檢測缺陷定性分析數(shù)據(jù)庫,有基礎(chǔ)性研究意義,對于檢測人員技能培訓(xùn)以及科研院所的技術(shù)研發(fā)等領(lǐng)域,提供很好的參考材料。

Previous

Next

新聞